計量計、PPカップ、ヘラはホームセンタで適当に見繕ったもの、後、型取り枠用にこれまたクレオス社の Mr.型取りブロックなる物を買ってみました。

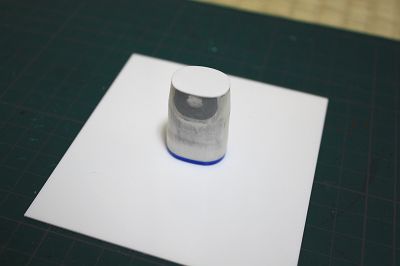

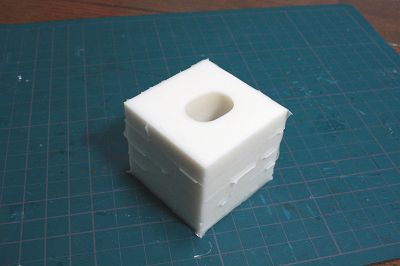

まずは型取りの下準備として、複製したい原型をプラバンの上に瞬着等で接着します。この時、底面に隙間が出来ない様に注意します。 (シリコンは想像以上に隙間に流れ込みます。)

この接着面がレジン注入時には逆さまの上面となり、レジン注入口となります。

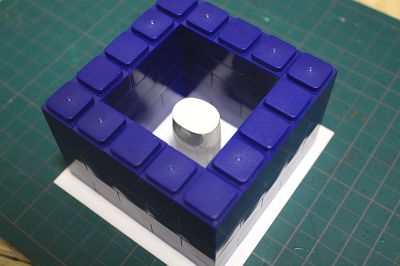

ブロックのプラバンへの固定には薄い両面テープを使いました。 ここでも隙間ができないように注意しますが、レジン注入口と異なり、多少シリコンが 染み出しても複製には影響はありません。(だだ漏れは論外ですが(^^;)

ネット情報ではシリコンが分離している事があるとの事だったので、 シリコンの蓋を開けて良くかき混ぜます。ただ、今回は分離している様な雰囲気は 特にありませんでした。まあ、念のためということで。

シリコン単体ではいつまでも硬化せず、付着するとふき取るのが大変なので、 なるべく周囲にこぼさない様にします。 また、同様の理由でシリコンの缶を傾けて注ぐと縁の溝にかなりシリコンが残るので、 ヘラやお玉などでカップに移す事をお勧めします。

なお、使用量100gはブロック型の体積から計算で求めました。

ネット情報によると、硬化剤の量はそれほど厳密ではなく、 少々多い目に入れておくと硬化が早まって良いらしい(真偽の程は?)ですが、 取りあえず私は規定通りにしておきました。

ただ、シリコン注入時にも泡対策をするので、あまり完全に潰さなくても良いように感じました。

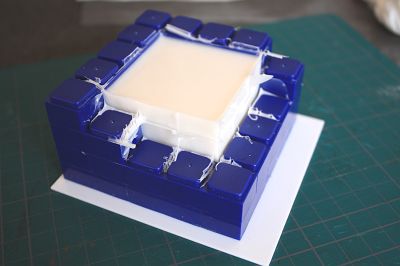

糸状にする理由は気泡が入らないようにする事で、確かに泡があっても糸状にたれるときに 潰れてしまう様です。

表面をある程度覆ってみて、気泡があれば爪楊枝などでつぶし、 なければ後はカップから直に少し多い目に流し込みます。

外に漏れ出す程では無いですし型そのものには影響はありませんが、染み込む分高さが低くなるので、 シリコン注入時に原型の高さより少し余裕を持って注入しておく必要はあるかもしれません。

なお、9の写真にあるブロックの隙間に染み出したシリコンは手でちぎりました。 より綺麗にしたいならニッパー(カッターではなかなか切れません)を使えば良いのですが、 複製には関係ないのでこれで十分だと思います。